品質管理とは?~基本から製造・サービス現場での使い方まで~

品質管理は、あらゆるビジネスにおいて成功の鍵を握る重要な要素です。

この記事では、製造業とサービス業、それぞれの分野における品質管理の基本から、具体的な手法、さらには品質マネジメント(QM)や品質保証(QA)との違いまでを網羅的に解説します。品質管理システム導入のメリットや成功の秘訣もご紹介し、自社の品質向上に役立つヒントを提供します。

>>CommuRing(コミュリング)の詳細はこちら

品質管理とは?基礎知識と重要性

製品やサービスの品質は、顧客満足度や企業の信頼性に直結します。本章では、品質管理の基本的な概念、そして製造プロセス全体の質を高めるためのその重要性について深く掘り下げます。また、混同されやすい品質保証や品質マネジメントとの違いも明確に解説し、品質管理の全体像を理解するための土台を築きます。

>> ホワイトペーパー『製造業のための品質管理入門~効果的な品質管理の手法を解説~』はこちら

工場品質管理の基本要素

製造業において、安定した製品供給と顧客満足度を確保するために不可欠なのが品質管理です。品質管理は、単に不良品を見つけるだけでなく、製品やサービスの品質を継続的に改善し、顧客の期待に応えることを目指します。

品質管理(QC): 製造から市場への品質確保・向上に焦点を当てた検査や改善

品質管理(QC: Quality Control)は、製品が設計仕様を満たしているかを確認し、製造工程全体を通じて品質を維持・向上させるための活動です。具体的には、検査、測定、データ分析などを通して、不良の発生を未然に防ぎ、もし発生した場合には迅速に対処することに焦点を当てます。製品がお客さまの手にわたるまでの一連のプロセスにおいて、高い品質を確保することが目標です。

品質保証(QA): 製品ライフサイクル全体を通じた品質向上・担保

一方、品質保証(QA: Quality Assurance)は、製品やサービスの企画・開発段階から、製造、販売、さらには使用後のサポートに至るまで、製品ライフサイクル全体を通じて品質が適切に確保されていることを保証する活動です。品質管理が「良いものを作るための活動」であるのに対し、品質保証は「お客さまに安心してもらうための活動」と言えます。標準化された手順やシステムの構築、プロセスの監査などが含まれます。

品質管理と品質マネジメント(QM)/品質保証(QA)の違い

品質マネジメント(QM: Quality Management)は、組織全体で品質に対する意識を高め、品質方針の策定から実行、評価、改善までを体系的に行う包括的な概念です。品質管理と品質保証は、この品質マネジメントの中に含まれる具体的な活動の一部です。

製造業における品質管理の実践

製造業における品質管理は、企業の競争力と持続的成長の要です。本章では、なぜ品質管理が不可欠なのかを深く掘り下げ、工程管理、品質検証、品質改善という3つの主要な要素に焦点を当てて解説します。それぞれの要素がどのように連携し、製品の品質を保証し、顧客からの信頼を築くのかを具体的に見ていきましょう。

品質管理が重要な理由

現代の市場では、顧客の品質に対する要求はますます高まっています。品質の低い製品は、顧客からの信頼を失い、企業のブランドイメージを損なうだけでなく、リコールやクレーム対応によるコスト増、さらには法的責任問題に発展する可能性もあります。品質管理を徹底することで、これらのリスクを回避し、顧客満足度を向上させ、企業の収益性を高めることができます。

工程管理: 作業マニュアル作成、生産設備維持管理、適切な生産状態の維持

工程管理は、製品が計画通りに、かつ品質基準を満たして製造されるように、製造プロセス全体を管理することです。具体的には、以下の点が重要になります。

-

作業マニュアルの作成と徹底: 誰が作業しても同じ品質の製品が作れるように、標準的な作業手順を明確にし、マニュアル化します。

-

生産設備維持管理: 設備の故障や性能低下が製品の品質に影響を与えないよう、定期的な点検やメンテナンスを実施します。

-

適切な生産状態の維持: 温度、湿度、圧力などの環境条件や、原材料の投入量、加工時間などの製造条件を適切に管理し、常に安定した生産状態を保ちます。

品質検証: 受入検査、工程内検査、完成品検査、出荷検査

品質検証は、製造プロセスの各段階において、製品や半製品が定められた品質基準を確実に満たしているかを確認するための重要な検査活動です。この活動は、不良品の流出を防ぎ、最終製品の品質を保証するために不可欠です。

-

受入検査: 原材料や部品が工場に搬入された際に実施されます。これは、サプライヤーから届いたものが、自社の品質基準や仕様書通りであるかをチェックする最初の防衛線です。ここで不良品を発見できれば、後の工程での手戻りやコストを大幅に削減できます。

-

工程内検査: 各製造工程の途中で、製品や部品の品質を検査します。例えば、加工が正確に行われているか、組み立てに問題がないかなどを確認します。これにより、問題が下流工程に流れるのを防ぎ、早期に修正を加えることが可能になります。

-

完成品検査: 製品が完成した後に、最終的な品質基準を満たしているかを確認する検査です。ここでは、製品全体の機能性、安全性、外観などが総合的に評価されます。顧客の手にわたる前の最後の品質チェックであり、非常に重要です。

-

出荷検査: 製品が顧客に出荷される直前に、最終的な確認を行う検査です。梱包状態、数量、書類の不備など、出荷に関わるすべての項目が適切であるかをチェックし、顧客に最高の状態で製品が届くことを保証します。

品質改善: 不具合の原因特定と再発防止策の策定、将来リスクへの対処

品質管理の最終目的は、単に不良品を見つけるだけでなく、その原因を特定し、将来の不具合発生を未然に防ぐことです。

-

不具合の原因特定と再発防止策: 不良品やクレームが発生した場合、その根本原因を徹底的に究明し、二度と同じ問題が起きないように改善策を講じます。

-

将来リスクへの対処: 潜在的な品質リスクを予測し、事前に対応策を検討することで、より強固な品質体制を築きます。

品質管理の具体的な手法

効果的な品質管理には、適切なツールの活用が不可欠です。本章では、品質管理の現場で幅広く使われている具体的な手法をご紹介します。QCDSEの視点や、問題解決に役立つQC7つ道具、さらに高度な統計的品質管理(SQC)などの手法について、それぞれの概要と活用方法を分かりやすく解説します。

Quality-Cost-Delivery-Safety-Environment(QCDSE)の視点

QCDSEは、単に品質だけを追い求めるのではなく、品質管理を多角的に捉えるための総合的なフレームワークです。企業活動全体における優先順位を明確にし、バランスの取れた経営を目指す上で非常に重要になります。

-

Q (Quality): 製品やサービスの品質そのもの。顧客が満足するレベルの品質を維持・向上させることを指します。

-

C (Cost): 製造コストや品質不良による損失コスト。品質を維持しながらも、いかにコストを最適化するかが問われます。

-

D (Delivery): 納期遵守。顧客への約束を果たし、必要な製品やサービスを必要な時に提供できる能力を示します。

-

S (Safety): 製品の安全性や作業環境の安全性。製品がユーザーに危害を与えないことはもちろん、従業員が安全に働ける環境を確保することも含まれます。

-

E (Environment): 環境への配慮。生産活動や製品が環境に与える影響を最小限に抑え、持続可能な社会に貢献することを意識します。

これらの要素をバランスよく管理することで、単に不良品を減らすだけでなく、総合的な企業価値を高めることができます。

パレート図、特性要因図、チェックシート、グラフ、ヒストグラム、散布図、管理図(QC7つ道具)

QC7つ道具は、品質管理において発生するさまざまなデータを分析し、問題解決に役立てるための基本的な統計的な分析手法です。特別な知識がなくても活用でき、現場での品質改善活動に大きく貢献します。

-

パレート図: 問題の重要度を把握し、優先順位を決定するために使用します。例えば、不良品の発生要因を分析し、「上位20%の要因が80%の不良を引き起こしている」といった傾向を見つけ出すことで、効率的な改善策を立てられます。

-

特性要因図(フィッシュボーン図): 問題の原因を特定するために、考えられる要因を体系的に整理します。まるで魚の骨のように見えることから、フィッシュボーン図とも呼ばれ、要因を「人、設備、材料、方法、測定、環境」といった主要なカテゴリに分けて深掘りします。

-

チェックシート: データ収集を効率化し、抜け漏れなく情報を集めるために使用します。特定の項目を数えたり、チェックしたりすることで、正確な現状把握が可能になります。

-

グラフ: データの傾向や変化を視覚的に把握します(棒グラフ、折れ線グラフなど)。

-

ヒストグラム: データの分布状況を確認し、ばらつきを分析します。例えば、製品の寸法がどれくらいの範囲に収まっているか、中心はどこかなどを把握し、品質の安定性を評価できます。

-

散布図: 2つのデータの関係性や相関性を確認します。例えば、「温度が高くなると不良率も上がる」といった因果関係があるかどうかの仮説検証に役立ちます。

-

管理図: 工程が安定した状態にあるかを時系列で管理し、異常を早期に発見します。統計的な管理限界線を設定し、データがその範囲内に収まっているかを監視することで、異常が発生する前に兆候を捉えることができます。

統計的品質管理(SQC)、品質機能展開(QFD)、IE(インダストリアルエンジニアリング)

QC7つ道具に加え、より高度な品質管理を実現するための手法も存在します。

-

統計的品質管理(SQC: Statistical Quality Control): 統計的な手法を用いて、工程のばらつきを管理し、品質改善に役立てます。抜き取り検査の設計や、工程能力指数(Cp、Cpk)の分析などにより、工程の安定性と品質レベルを定量的に評価します。

-

品質機能展開(QFD: Quality Function Deployment): 顧客の要求を製品の具体的な設計要件に落とし込み、開発プロセス全体で品質を確保する手法です。顧客の「声」を「製品の仕様」に変換し、設計、製造、販売までの各段階で品質を織り込んでいきます。

-

IE(Industrial Engineering):作業方法や工程を科学的に分析し、生産性向上やコスト削減、品質改善を図るための体系的なアプローチです。時間研究、動作研究などを通じて、無駄をなくし、効率的かつ高品質な生産体制を構築します。

品質管理システムの導入メリット

現代の品質管理において、ITシステムの活用は不可欠です。本章では、品質管理システムを導入することで得られる具体的なメリットについて深掘りします。製品ライフサイクル管理(PLM:Product Lifecycle Management)との統合による情報の一元化、リアルタイムな可視性向上、そしてサプライヤー連携の強化が、どのように企業の品質管理を効率化し、競争力を高めるのかを詳しく解説します。

PLM(製品ライフサイクル管理)との統合

品質管理システムとPLM(製品ライフサイクル管理)システムを統合することで、製品の企画・設計段階から製造、販売、保守、廃棄に至るまでの全ライフサイクルにおける情報を一元的に管理できます。これにより、設計変更が品質に与える影響を迅速に評価し、品質問題を設計段階にフィードバックすることが可能になり、より効率的かつ効果的な品質管理が実現できます。

リアルタイムな可視性向上、品質データの統合

品質管理システムは、製造ラインや検査工程からリアルタイムでデータを収集し、一元的に管理します。これにより、品質状況の「見える化」が進み、異常が発生した場合でもすぐに検知し、迅速な対応が可能になります。また、過去の品質データを分析することで、品質トレンドを把握し、将来の改善策に役立てることができます。

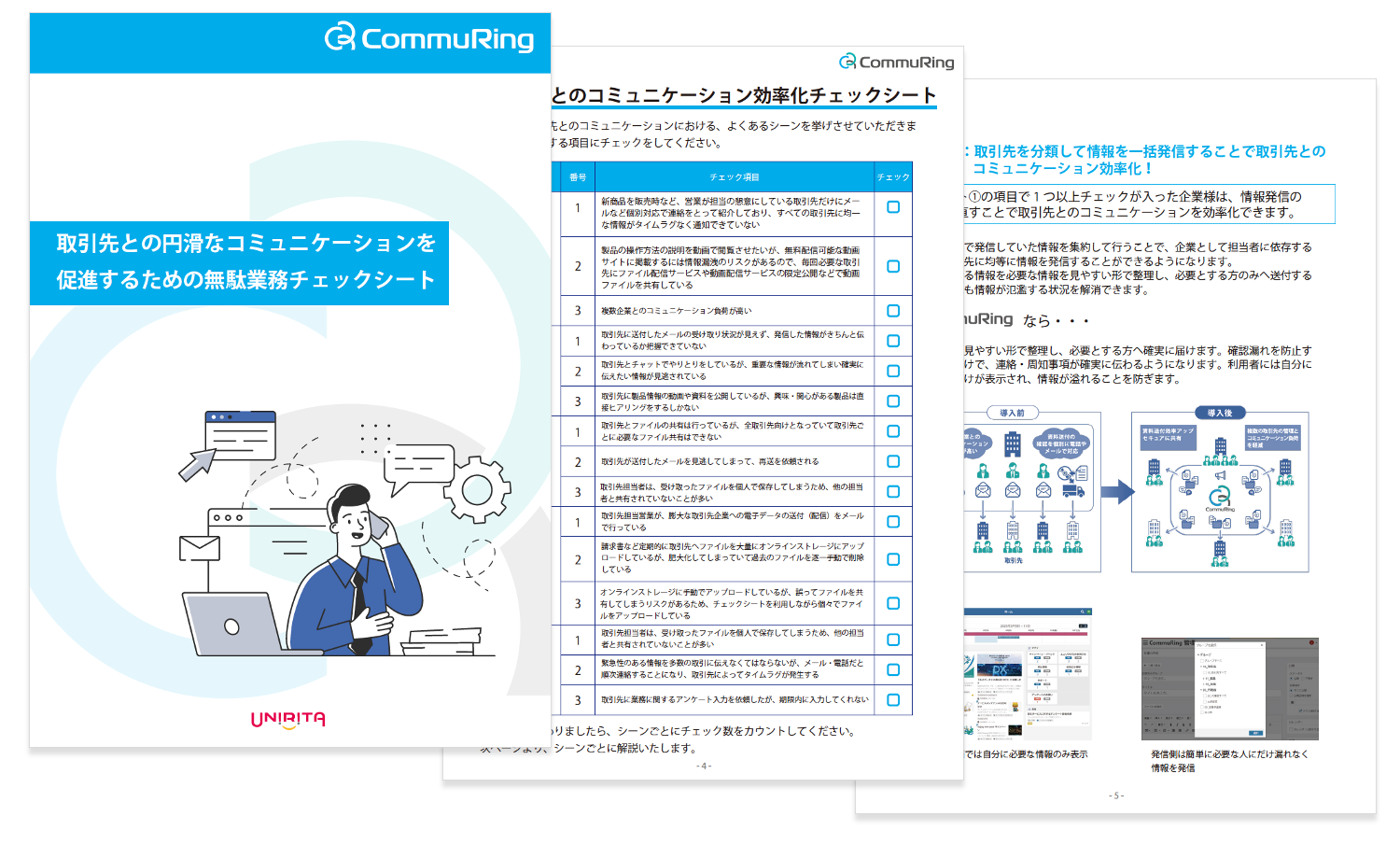

サプライヤー連携の強化と検査データの一元管理

製品の品質は、自社の製造プロセスだけでなく、サプライヤーから供給される原材料や部品の品質にも大きく左右されます。品質管理システムを導入することで、サプライヤーとの連携を強化し、検査データの一元管理が可能になります。

例えば、「Communing(コミュリング)」のようなコミュニケーションツールを活用すれば、サプライヤーからの検査データや品質情報を一元的に受け取り、管理することができます。これにより、手作業によるデータ入力ミスや遅延をなくし、最新の品質情報をリアルタイムで共有できます。また、サプライヤーの品質実績をデータとして蓄積することで、より信頼性の高いサプライヤーの選定や、サプライヤーと協力して品質改善に取り組むことも可能になります。「Communing」は、このようなサプライチェーン全体の品質管理を効率化し、より強固な品質体制を築くための強力なツールとなります。

サービス業における品質管理

品質管理の概念は、製造業に限らず、サービス業においても非常に重要です。

サービス品質の特性

サービス品質には、製造業の製品にはない特性があります。

-

無形性: サービスは形がないため、事前に品質を確認することが難しいです。

-

同時性: サービスの生産と消費が同時に行われるため、不良が発生した場合の修正が困難です。

-

非均一性: サービスを提供する人や状況によって品質にばらつきが生じやすいです。

-

消滅性: サービスは提供された瞬間に消滅し、貯蔵することができません。

サービス品質管理のポイント

これらの特性を踏まえ、サービス業の品質管理では以下の点がポイントとなります。

-

顧客の期待値管理: 顧客がサービスに何を期待しているかを正確に把握し、その期待を超えるサービスを提供することを目指します。

-

同時性: サービスの生産と消費が同時に行われるため、不良が発生した場合の修正が困難です。

-

プロセス標準化と柔軟性: サービスの提供プロセスを標準化することで品質のばらつきを抑えつつ、顧客の個別のニーズに対応できる柔軟性も持たせる必要があります。

-

従業員の教育とモチベーション: サービス品質は従業員のスキルやモチベーションに大きく左右されるため、継続的な教育と適切なインセンティブが重要です。

-

フィードバックの活用: 顧客からのフィードバックを積極的に収集し、サービス改善に活かします。

品質管理を成功させる秘訣

品質管理を成功させるためには、単にツールや手法を導入するだけでなく、組織全体で品質に対する意識を高めることが不可欠です。

品質文化の醸成

最も重要なのは、品質文化の醸成です。これは、組織のすべての階層、すべての従業員が品質に対する高い意識を持ち、自らの業務が最終的な製品・サービスの品質にどのように影響するかを理解し、主体的に品質向上に取り組む風土を築くことを意味します。経営層のコミットメント、継続的な教育、成功事例の共有、そして品質に関するオープンなコミュニケーションが、品質文化を根付かせるための鍵となります。

まとめ

品質管理は、製造業における製品の安定供給と顧客満足度向上だけでなく、サービス業においても顧客体験の質を高めるために不可欠な取り組みです。品質管理(QC)と品質保証(QA)は、それぞれ異なる役割を持ちながらも、組織全体の品質マネジメント(QM)を構成する重要な要素です。

工程管理、品質検証、品質改善といった具体的な実践に加え、QCDSEの視点やQC7つ道具、統計的手法などを活用することで、より効果的な品質管理が実現できます。さらに、品質管理システムの導入は、リアルタイムな情報可視化やデータの一元管理、そしてツールを活用したサプライヤー連携の強化を可能にし、品質管理の効率と精度を飛躍的に向上させます。

最終的には、組織全体で品質文化を醸成し、すべての従業員が品質向上に主体的に関わることで、持続的な企業成長と顧客からの厚い信頼を築き上げることができるでしょう。

製造業の品質管理においてコミュニケーションツール「CommuRing」は、情報共有と迅速な問題解決を促進します。不良対応の情報共有に加え、是正処置の効率化、品質監査のデジタル化、標準操作手順書の共有、サプライヤー連携強化にも貢献し、品質向上と生産性向上を実現します。

「CommuRing」に関する詳細や、自社の品質管理における具体的な課題解決にご興味がございましたら、お気軽にお問い合わせください。

>>CommuRing(コミュリング)の詳細はこちら

執筆者情報: 株式会社ユニリタ DXイノベーション部 取引コミュニケーションツール「CommuRing」のプロモーション担当チームです。お役立ち資料を無料でダウンロード

ユニリタCommuRingチーム

コミュニケーション情報を蓄積・共有・活用するシステムに長年携わってきたメンバーが、取引先・多拠点の管理に課題を持つ方に、役立つ情報をわかりやすく発信することを心がけています。